Контрольная работа: Операционно-технологическая карта на операцию: перепашка пара

Задание

Разработать операционно-технологическую карту на

операцию: перепашка пара на глубину 25 см

Площадь – 320 га

Длина гона – 1500 м

Уклон местности – 0 град.

Марка трактора Т-150

Марка сельскохозяйственной машины ПЛН

Сроки работ – август.

Количество рабочих дней – 6…10.

1.

Агротехнические

требования

1. Начало, глубину, и продолжительность вспашки

устанавливает агроном хозяйства, учитывая физическую спелость почвы, мощность

пахотного слоя, возделываемую культуру и засоренность поля.

2. Отвальную вспашку (кроме перепашки зяби, пара и

запашки органических удобрений) проводят плугами с предплужниками.

| 3. Показатели |

Требования и допуски |

|

Отклонение

глубины пахоты от заданной на полях:

выровненных

|

±1 см |

| не выровненных |

±2 см |

| Искривление рядов пахоты |

±1 м на 500 м длины гона |

| Выравненность поверхности |

длина профиля не более10,7

м на отрезке 10 м |

| Оборот пласта |

полный |

| Заделка растительных

остатков, сорных растений, удобрений |

не менее 95% |

|

Крошение пласта - (глыбы

размером 100 см2)

|

не более 15% на площади |

| Высота гребней |

не более 5 см |

| Высота свальных гребней и

глубина развальных борозд |

не более 7 см |

| Огрехи и необработанные

поворотные полосы |

не допускаются |

| Не заделанные разъемные

борозды и невспаханные свальные гребни |

не допускаются |

4. Скорости движения должны составлять для

пахотных агрегатов с обычными корпусами 1,4... 2,2 м/с (5... 8 км/ч), со скоростными

- 2,2... 3,3 м/с (8... 12 км/ч).

5. После окончания вспашки всех загонов

выравнивают свальные гребни, заделывают развальные борозды, распахивают

поворотные полосы вкруговую без развальных борозд и свальных гребней.

2.

Комплектование агрегата

Таблица 1 Тяговые и топливно-экономические показатели

трактора Т-150

| Передача |

На

х.х.

|

При

наибольшей тяговой мощности

|

|

Gхх

кг/ч

|

Nкр

кВт

|

Ркр

кН

|

Vт

км/ч

|

Gт

кг/ч

|

qкр

г/кВтч

|

δ

%

|

| 2 |

10,7 |

77 |

33,8 |

8,15 |

26,3 |

352 |

3,7 |

| 3 |

11,7 |

76,5 |

29,4 |

9,4 |

26,7 |

352 |

2,6 |

| 4 |

12,3 |

74,5 |

26,0 |

10,3 |

26,5 |

363 |

2,0 |

Расчеты по комплектованию пахотного агрегата будем

производить в следующей последовательности:

Находим максимально возможную (проектную) ширину захвата

Вmax = Ркр /Км * а, м

где: Км – удельное сопротивление плуга при

скорости 5 км/ч; а – глубина вспашки, м.

Удельное сопротивление плуга с учетом увеличения

скорости более 5 км/ч:

Км = Ко[1 + DК/100(Vр

– Vо)], кН/м2

где: Ко – удельное сопротивление машины при

5 км/ч, кН/м2; DК

– темп увеличения сопротивления с ростом скорости, %; Vр

– рабочая скорость, км/с.

Рабочая скорость с учетом буксования подсчитывается по

следующей формуле

Vр = Vт(1 – d/100), км/ч

где: Vт –

техническая скорость на соответствующей передаче, км/ч; d – буксование.

Vр2

= 8,15(1 – 3,7/100) = 7,85

Vр3

= 9,4(1 – 2,6/100) = 9,15

Vр4

= 10,3(1 –2/100) = 10,09

Км2 =50[1 + 4/100(7,85 – 5)] = 55,7

Км3 =50[1 + 4/100(9,15-5)] = 58,3

Км4 =50[1 + 4/100(10,09 – 5)] = 60,18

Вmax2

= 33,8/55,7*0,25 = 2,4

Вmax3

= 29,4/58,3*0,25 =2,01

Вmax4

= 26/60,18*0,25 = 1,73

Определяем число корпусов плуга, округляя полученное значение

до целого числа в сторону уменьшения:

n = Вmax/ b,

где: b –

ширина захвата одного корпуса, м.

n2 = 2,4/0,35 = 6

n3 = 2,01/0,35 = 5

n4 = 1,73/0,35 =4

Рассчитываем фактическую рабочую ширину захвата агрегата по

принятому числу корпусов:

Вр = b*n*b, м

где: b –

коэффициент использования ширины захвата агрегатов (для пахотных агрегатов

1,05…1,1).

Вр2 = 6 * 0,35*1,1 = 2,31

Вр3 = 5 * 0,35*1,1 = 1,925

Вр4 = 4 * 0,35*1,1 = 1,54

Определяем тяговое сопротивление пахотного агрегата

Rагр = Км * а*Вр, кН

Rагр2

= 55,7*0,25*2,31 = 32,16

Rагр3

= 58,3*0,25*1,925 = 28,05

Rагр4

= 60,18*0,25*1,54 = 23,17

Определяем коэффициент использования тягового усилия

h

= Rагр/Ркр

h2

=32,16/33,8 = 0,95

h3

=28,05/29,4 = 0,95

h4

=23,17/26 = 0,89

Допускаемый коэффициент использования тягового усилия

для трактора Т-150 на вспашке равен 0,9. Следовательно, дальнейшие расчеты необходимо

проводить для 4 передачи.

Определяем часовую производительность агрегата

Wч =0,1* Bр* vр* τ, га/ч

где: Bр – рабочая ширина захвата, м; Vр – рабочая

скорость движения агрегата, км/ч; τ – коэффициент

использования рабочего времени (0,7…0,85).

Wч4 = 0,1*1,54*10,09*0,8

= 1,24

Количество агрегатов на весь объем работ определяется :

n = Q/Wч*7*m,

где: Q – объем работ, га; m – количество календарных дней

n = 320/1,24*7*10 = 3,68

Принимается 4 агрегата.

Количество дней, которое потребуется для выполнения

всего объема работ 4 агрегатами:

m = 320/1,24 *7*4 = 9,2 дней.

3. Подготовка агрегатов к работе

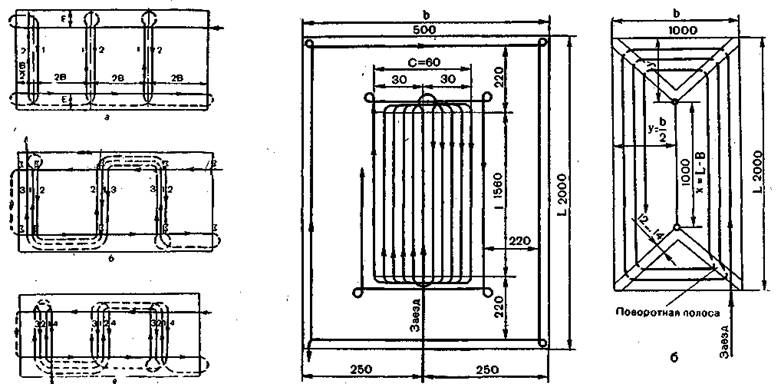

1. Качество подготовки плугов проверяют на

бетонированной контрольной площадке (рис. 1), позволяющей установить

геометрически правильное расположение рабочих корпусов и проконтролировать

отдельные регулировки.

2. Допустимые отклонения по отдельным показателям

качества подготовки рабочих органов плуга не должны превышать, мм:

Отклонение размеров лемеха:

| по ширине |

10 |

| по длине спинки |

5 |

| по длине лезвия |

15 |

| по толщине лезвия |

1 |

| Выступление лемеха за отвал |

10 |

| Выступление головок болтов крепления

лемеха не допускается |

|

Рис. 1. Контрольная площадка для проверки плугов

3. Устанавливают правильное положение дискового

ножа при глубине пахоты 25 см, стойку предплужника закрепляют соответственно на

3-м отверстии, считая от верха.

Устанавливают центр дискового ножа против носка

последнего предплужника, а режущую кромку - на 20...30 мм ниже лемеха

предплужника. Плоскость диска ножа смещают на 10...25 мм в сторону поля от

полевого обреза предплужника.

4. Предварительно настраивают агрегат с навесным

или полунавесным плугом на регулировочной площадке. При этом под гусеницы или

колеса трактора подкладывают бруски толщиной на 2...3 см меньше заданной

глубины пахоты. Такие же бруски устанавливают и под опорное колесо плуга.

5. Проверяют правильность установки корпусов. Для

этого между первым и последним натягивают шнур. Правильно установленные корпуса

должны носками лемехов касаться шнура или отклоняться от него не более чем на 5

мм. Регулируют подкладыванием пластинок под крепления стойки или лемеха.

Опущенный на регулировочную площадку плуг должен всей поверхностью лемехов

касаться площадки. Такое положение достигают регулировкой длины раскосов и центральной

тяги.

6. Заднее колесо плуга должно находиться в одной

плоскости с задним корпусом. При этом регулировочный болт механизма заднего

колеса устанавливают так, чтобы его головка слегка касалась упора.

7. Регулируют боковое перемещение плуга

относительно продольной оси трактора. Вначале плуг поднимают, чтобы лемеха

находились на расстоянии 1... 2 см от поверхности площадки, а затем стяжными

гайками устанавливают длину ограничительных цепей до положения, когда

перемещение концов продольных тяг не будет превышать 120 мм в каждую сторону от

середины.

8. Собирают навесное устройство по двухточечной

схеме при агрегатировании тракторов класса 30-50 кН с навесными и полунавесными

плугами. Для этого передние концы нижних продольных тяг соединяют вместе и

закрепляют на одном шарнире, установленном на нижней оси навески трактора со

смещением 113 мм (для 4 корпусов)

9. Добиваются, чтобы рама плуга была расположена

параллельно поверхности поля, все корпуса заглублялись на заданную глубину

вспашки, полевые доски корпусов и продольная балка были параллельны направлению

движения агрегата, а передний корпус отрезал пласт нормальной ширины захвата.

10. Перекос рамы устраняют изменением длины

раскосов механизма навески трактора.

11. Регулируют глубину вспашки перестановкой по

высоте опорного колеса плуга, которое должно катиться по поверхности поля выше

опорной плоскости корпусов плуга на глубину вспашки. Колесо перемещают по

высоте вращением винта механизма регулирования глубины.

12. У полунавесных плугов регулируют механизм

заднего колеса так, чтобы между опорной плоскостью и концом полевой доски

заднего корпуса образовался просвет, равный 1,5... 2 см.

4.

Подготовка

поля

1. К вспашке поля готовят по графику, который

обеспечивает окончание всех работ за один-два дня до прихода на поле тракторов

с плугами.

2. Очищают поле от пожнивных и растительных

остатков, удаляют препятствия. В зависимости от размеров, конфигурации и

рельефа поля выбирают направление и способ движения, вид поворота. Разбивают

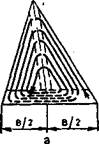

поле на загоны (рис. 2).

Ширина поворотной полосы зависит от агрегата и вида

поворота. При петлевых поворотах

Е = 2,8Rп + 0,5Ваг,

м

где: Rп –

минимальный радиус поворота агрегата зависит от ширины агрегата (3 Ваг),

м; Ваг – ширина агрегата, м.

Е = 2,8*3*1,4 + 0,5*1,4 =12,5 м.

Оптимальная ширина загона, м

С = 16* Rn2

+2 Bаг* Lг,

м

где: Lг – рабочая

длина гона.

С = 16 (3*1,4)2 + 2*1,4*1500

= 66,95 м

3. Отбивают

поворотные полосы, устанавливают вешки для первых проходов агрегатов. По вешкам

прокладывают первые свальные борозды,

установив плуг на половину глубины вспашки.

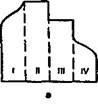

4. Лучшее качество обеспечивает

беззагонно-круговой способ (рис. 3), не требующий разбивки поля на загоны. В

этом случае применяют групповой метод работы агрегатов специализированными

пахотными отрядами.

5. На полях треугольной формы с шириной основания

меньше 150 используют способ движения вразвал с развальной бороздой по медиане

треугольника (рис. 4, а). Если основание больше указанных значений, то поле

разбивают на загоны и обрабатывают их загонным способом, а оставшийся клин — с

развальной бороздой у медианы. Поворотные полосы отбивают у основания меньшей

стороны и вдоль медианы треугольника.

6. Поля формы неправильных многоугольников

разбивают на загоны так (рис.4, 6), чтобы получить участки с параллельными сторонами вдоль

заданного направления пахоты I и участки треугольной формы II.

7. Поля неправильной конфигурации (с

криволинейным контуром) разбивают на прямоугольные и близкие к нему участки

(рис. 4, в) и обрабатывают загонным способом с прямо линейными рабочими ходами.

Оставшиеся клинья или сегменты пашут криволинейными рабочими ходами пахотного

агрегата.

5.

Работа

агрегатов на загоне

1. Выводят агрегат на поворотную полосу. Выбирают

скоростной режим по оптимальной загрузке двигателя и с соблюдением

агротехнических требований.

2. Водят трактор правой гусеницей на расстоянии

от стенки борозды: 24 см.

3. На двух первых проходах выполняют

технологическую регулировку плуга для лучшего качества работы.

4. Регулируют плуги на равномерность глубины

пахоты: навесные 4-, 5-корпусные в продольной плоскости — изменением длины

верхней тяги механизма навески трактора, в поперечной плоскости — изменением

длины раскосов механизма навески.

5. Соблюдают установленный режим работы агрегата

с маневрированием скоростей. Рабочие органы плуга включают, не доезжая 1 м до

контрольной борозды, выключают, когда последний корпус ее пройдет. Агрегат

движется и поворачивается по принятой схеме.

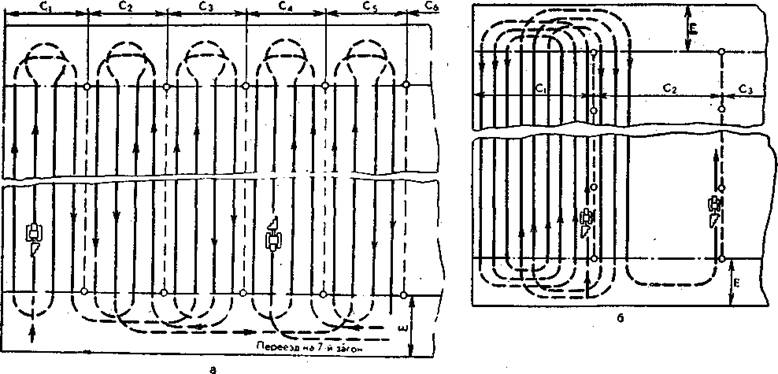

Очередность вспашки загонов при движении

агрегатов петлевым способом с чередованием загонов (рис. 2, а, 5) следующая:

1-3-2-5-4-7-6 т. д.

При движении агрегата беспетлевым комбинированным

способом (рис. 2, б) порядок обработки загонов следующий: первый загон пашут до

тех пор, пока возможен беспетлевой поворот. Затем агрегат разворачивают в

другую сторону и оставшуюся часть пашут совместно с соседним участком.

При движении агрегата на участках треугольной

формы все повороты осуществляют беспетлевым способом с поднятым плугом.

Рис.2. .Схема движения агрегата при разбивке загонов для вспашки: а — с чередованием

затонов; б, в — с формированием свальных гребней в три и четыре прохода; 1—4 — проходы

агрегата;

Рис.3. Схема беззагонно-кругового способа периферии (а) и от периферии к

центру (б): L — длина участка: В — ширина,

Е — ширина

поворотной полосы; В — ширина загона

Рис. 4. Способ движения на полях треугольной формы (а), разбивка

полей неправильной конфигурации на загоны (б, в).

6. После вспашки всего поля обрабатывают поворотные

полосы способом вразвал. Плуг для первого прохода настраивают так, чтобы его первый корпус проводил вспашку на половину

заданной глубины, а последний - на полную.

При обработке поворотных полос одним пахотным

агрегатом одну полосу вспахивают перед последним проходом агрегата на основном

загоне, затем пашут последний основной проход и запахивают вторую полосу.

7. При беззагонно-фигурном способе вспашки

начинают обработку поля с середины всвал. Когда ширина загона достигнет 50...

60 м, переходят на работу вкруговую. В конце каждого прохода агрегат переводят

в транспортное положение и, сделав петлю, проводят левый поворот, после чего

пашут вторую сторону загона и т. д. При этом способе пахоту начинают с края

поля, постепенно приближаясь к центру. Чтобы избежать, поломок корпусов плугов

и плохого качества обработки почвы, на углах участка для разворота агрегатов отбивают

поворотные полосы шириной 12...14 м, которые запахивают после окончания работы

на основном массиве.

8. После вспашки поля заделывают разъемные

борозды одним агрегатом с навесным плугом, при этом передний корпус пашут на

заданную глубину или на 5...6 см глубже, чем обычно, а задний скользит по

поверхности пашни или работает на минимально возможную глубину.

Рис. 5. Схема движения агрегата при работе петлевым

способом с чередованием загонов (а) и беспетлевым комбинированным способом (6):

С1, С2., С3 — ширина загонов; Е — ширина

поворотной полосы

6. Показатели использования и эксплуатационные затраты

Сменная производительность агрегата

Wсм = 0,1*

Bр* vр*Тр

= 0,1* Bр* vр*

tсм* τ , га/см

Wсм = 0,1*1,54*10,09*7*0,8

= 8,7

Расход топлива

G = Gсм/

Wсм = (Gр*Тр

+ Gхх*Тхх)/ Wсм,

кг/га

где: Gр, Gхх,

– расход топлива при рабочем движении и на холостом ходу, кг/ч; Тр, Тхх, –

время затраченное на выполнение работы и холостого хода, ч.

G = (26,5* 5,6 +12,3*1,4)/8,7 =

19,04

Затраты рабочего времени

Затраты рабочего времени на единицу выполненной работы

Зт = Р/ Wч,

чел.-ч/га

где: Р – число работающих на агрегате, чел.

Зт =1/1,24 = 0,81

Эксплуатационные затраты

Эз =Сз +Са +Стр.то

+ Ст, руб/га

где: Сз – заработная плата механизаторов; Са –

амортизационные отчисления; Стр.то – затраты на текущий ремонт и техническое

обслуживание; Ст – затраты на топливо и смазочные материалы.

Сз = nz/Wч , руб/га

где: n – число рабочих,

обслуживающих агрегат; z – оплата рабочих по

соответствующему тарифному разряду (по 9 разряду 6,35) руб/ч.

Сз = 1*6,35/1,24 = 5,12

Са = А / Wч,

руб/га

где:; А – сумма амортизационных отчислений трактора и

схм, руб/ч.

Са = (20,6 + 1,5) /1,24 = 17,8

Аналогично определяются затраты на текущий ремонт и

техническое обслуживание

Стр.то =(23,7 + 2,7) /1,24 = 21,29

Ст = Цт *G, руб/га

где: Цт – комплексная цена топлива, руб/га

Ст = 9 * 19,04 = 171,36

Находим сумму всех затрат

Эз = 5,12 + 17,8 + 21,29 + 171,36 = 215,57 руб/га

7. Контроль и оценка качества работы

1. Качество пахоты определяют по трем основным

показателям: глубине пахоты, выровненности, гребнистости (табл. 2).

Таблица 2. Контроль и оценка качества пахоты

| Показатель |

Градация нормативов |

Балл |

Метод определения |

| Отклонение от заданной глубины пахоты, см |

±1 |

3 |

Измерить глубину пахоты в 10 местах по

диагонали участка |

| ±2 |

2 |

| Более ±2 |

1 |

| Выравненность (длина профиля превышает длину

проекции), см |

Не более 5 |

3 |

Замерить длину профиля поперек направления

пахоты10-метровым шнуром, соединенным с 2-метровой лентой |

| Не более 7 |

2 |

| Более 7 |

1 |

| Гребнистость (высота гребней), см |

Поверхность слитная. Развальные борозды

выровнены |

3 |

Замерить гребни и борозды, в том числе

свальные гребни и развальные борозды |

| Не более 7 |

2 |

| Более 7 |

1 |

2. При оценке качества работы также учитывают

следующие дополнительные показатели: заделку растительных остатков, удобрений,

обработку поворотных полос, огрехи, прямолинейность борозд. При невыполнении

этих требований общая оценка качества работы может быть снижена независимо от

оценки по основным показателям.

8.Охрана труда

Перед работой в поле трактор должен быть оборудован

исправным инструментом, комплектом приспособлений для его технического

обслуживания, аптечкой первой помощи и огнетушителем.

Безопасность механизатора при работе на

машинно-тракторных агрегатах зависит главным образом от соблюдения требований

безопасности при эксплуатации самих машин. Необходимо следить, чтобы перед

пуском и во время работы никто не находился впереди агрегата. Повороты агрегата

необходимо осуществлять в поднятом состоянии. Движение начинать с подачи

звукового сигнала.

Все настроечные и регулировочные работы необходимо

проводить при остановленном агрегате.

На тракторе не допускается течь топлива, воды и масла,

пропуск отработанных газов.

Заправку тракторов топливом осуществлять с помощью

механизированных средств, закрытым способом. Пролитое топливо вытирают ветошью.

Во время заправки трактора топливом курить не разрешается. Нельзя также

проверять уровень топлива в топливном баке с помощью открытого пламени.

Литература

1.

Антышев Н.М., Бычков Н.И. Справочник по эксплуатации тракторов. - М.:

Россельхозиздат, 1985

2.

Водолазов Н.К. Курсовое и дипломное проектирование по механизации

сельского хозяйства. – М.: Агропромиздат, 1991

3.

Иофинов С.А., Бабенко Э.П.,Зуев Ю.А. Справочник по эксплуатации машинно-тракторного

парка. – М.: Агропромиздат, 1985

4.

Лисовский И.В. Справочная книга по механизации кормопроизводства. –Л.:

Лениздат, 1984

5.

Организация и технология механизированных работ в растениеводстве:

учеб.пособие для нач. проф. Образования. – М.: ИРПО; центр "Академия",

2000

6.

Орманджи К.С. Правила производства механизированных работ в полеводстве.

–М.: Россельхозиздат, 1983

7.

Сельскохозяйственные машины и основы эксплуатации машинно-тракторного

парка. /Четыркин Б.Н., Воцкий З.И., Поликутин Н.Г. и др/ – М.: Агропромиздат,

1989

8.

Скоростная сельскохозяйственная техника. Россельхозиздат, 1986.

9.

Филатов Л.С. Механизатору о безопасности труда. Справочник. – М.: Россельхозиздат,

1990