Курсовая работа: Техническая характеристика трактора

1. Тяговый расчет трактора

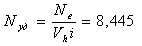

1.1

Определение

тягового диапазона трактора

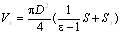

Тяговый диапазон трактора

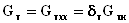

определяется по формуле

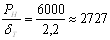

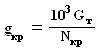

, (1)

, (1)

где РН

и Р - соответственно

номинальная сила тяги (по заданию) и сила тяги трактора предыдущего класса, Н;

- соответственно

номинальная сила тяги (по заданию) и сила тяги трактора предыдущего класса, Н;

Е- коэффициент расширения

тягового диапазона, рекомендуемый в среднем 1,3. Для тракторов класса тяги

0,2-0,6 тяговый диапазон принимаем δт=2,2.

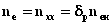

Зная тяговый диапазон и

номинальную силу тяги трактора можно определить его минимальную крюковую силу

из соотношения

, (2)

, (2)

откуда

=

= H

H

Принимаем

=2727 H

=2727 H

1.2

Определение

массы трактора

Масса трактора -

важнейший эксплутационный показатель, который в значительной степени определяет

тягово-сцепные свойства трактора.

Эксплуатационную массу

трактора определяем по формуле

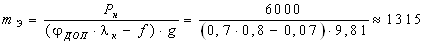

кг, (3)

кг, (3)

где Рн -

номинальная сила тяги (по заданию), Н;

φдоп -

допустимая величина коэффициента использования сцепного веса трактора лежит в

пределах 0,5-0,7;

λк - коэффициент нагрузки на ведущие колеса трактора (для

колесных тракторов) равен 0,75;

f - коэффициент

сопротивления качению (для колесных тракторов) лежит в пределах =0,05-0,1;

g - ускорение свободного падения, м /c2.

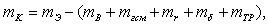

Конструкционная (сухая)

масса трактора m - масса трактора

в не заправленном состоянии, без тракториста, инструмента, дополнительного

оборудования и баланса, определяется по формуле

- масса трактора

в не заправленном состоянии, без тракториста, инструмента, дополнительного

оборудования и баланса, определяется по формуле

(4)

(4)

где  - масса воды;

- масса воды;

- масса горюче-смазочных материалов;

- масса горюче-смазочных материалов;

- масса инструмента и запчастей;

- масса инструмента и запчастей;

- масса баланса;

- масса баланса;

- масса трактора;

- масса трактора;

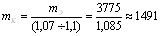

Конструкционную массу

определим по следующему выражению

кг (5)

кг (5)

1.3 Определение радиуса

ведущих колес трактора

Размер колес существенно

влияет на проходимость трактора, скоростные качества, условия сцепления его с

почвой, величину удельного давления на грунт и степень его уплотнения.

Расчетный радиус ведущих колес определяем следующим образом. Рассчитываем

нагрузку, приходящуюся на колеса, по формулам

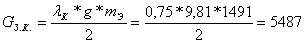

H (7)

H (7)

H,

H,

где GЗ.К. и GП.К.- вертикальная нагрузка, приходящаяся соответственно на

задние и передние колеса, H.

1.4 Определение

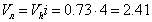

теоретических рабочих скоростей движения трактора

Выбор структуры рода

основных передач производим по принципу геометрической прогрессии, что

обеспечивает одинаковые пределы изменения крутящего момента двигателя на всех передачах.

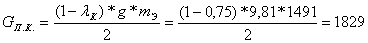

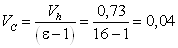

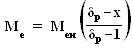

Знаменатель геометрической

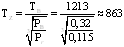

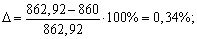

прогрессии находим из выражения

, (9)

, (9)

где  - знаменатель

геометрической прогрессии;

- знаменатель

геометрической прогрессии;

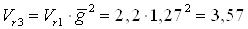

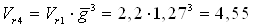

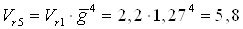

Vr1=1,42 - теоретическая скорость на первой основной

передаче, м/с;

Vrz =5,8 - теоретическая скорость на высшей

передаче, м/с;

Z=7 - количество передач.

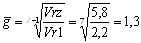

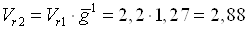

Зная скорость на первой основной

передаче и знаменатель геометрической прогрессии, определяем теоретическую скорость

на любой передаче

(10)

(10)

где V - скорость на К-ой передаче;

- скорость на К-ой передаче;

K - номер передачи.

,

,  ;

;

,

,  ;

;

,

,  ;

;

,

,  ;

;

,

,

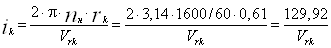

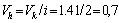

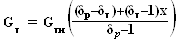

Передаточное число

трансмиссии находят следующим образом

(11)

(11)

где  =30 - номинальное число оборотов

коленчатого вала двигателя, с-1 (принимаем по заданию);

=30 - номинальное число оборотов

коленчатого вала двигателя, с-1 (принимаем по заданию);

=0,37 - радиус качения ведущего колеса

колесного трактора, м;

=0,37 - радиус качения ведущего колеса

колесного трактора, м;

- скорость движения на К - ой передаче,

м/с.

- скорость движения на К - ой передаче,

м/с.

1.5 Расчет номинальной

мощности двигателя

Расчет номинальной мощности

двигателя производим с учетом номинального тягового усилия трактора, силы сопротивления

качения, массы трактора, потерь на трение в трансмиссии и необходимого запаса мощности

двигателя.

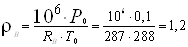

Учитывая выше изложенное,

номинальную мощность двигателя определяем по формуле

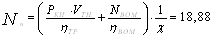

кВт, (12)

кВт, (12)

где Pкн -

номинальное тяговое усилие, H;

Vтн – расчетная, скорость движения, на

низшей рабочей передаче при номинальной силе тяги, м/с;

- КПД трансмиссии

- КПД трансмиссии

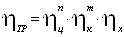

, (13)

, (13)

где  = 0,987 - КПД цилиндрической

пары шестерен;

= 0,987 - КПД цилиндрической

пары шестерен;

= 0,977 - КПД конической пары шестерен;

= 0,977 - КПД конической пары шестерен;

= 0,96 - КПД учитывающий, потери

мощности на холостом ходу;

= 0,96 - КПД учитывающий, потери

мощности на холостом ходу;

n=3 и m=1 - степенные показатели числа пар шестерен, работающих в трансмиссии

на заданной передаче (берутся на основе конструкции коробки передач

трактора-прототипа);

- коэффициент эксплуатационной загрузки

тракторного двигателя

- коэффициент эксплуатационной загрузки

тракторного двигателя = 0,85

= 0,85

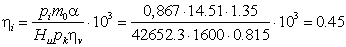

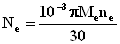

2. Расчет ДВС

2.1 Процесс впуска

Процесс впуска предназначен

для наполнения цилиндра рабочей смесью у карбюраторных ДВС и воздухом у дизелей.

От совершенства этого процесса зависят мощностные и экономические показатели ДВС.

Начинается такт впуска в

за 100-300 поворота коленчатого вала, до прихода поршня в

верхнюю мертвую точку ДВС. Заканчивается не в нижней мертвой точке (НМТ), а в точке,

соответствующей повороту коленчатого вала на 400-800 от НМТ.

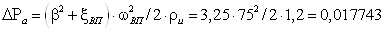

Процесс впуска характеризуется величиной потери давления при впуске

ΔPa = Po - Pa (15)

ΔPa=(β2+ξВП) ω2ВП

ω2ВП ρВ

ρВ 0.5 Па,

(16)

0.5 Па,

(16)

где β - коэффициент

затухания скорости движения заряда в рассматриваемом сечении цилиндра;

ξВП - коэффициент сопротивления впускной системы,

отнесенный к наиболее узкому ее сечению (обычно принимают (β2+ξВП)=

3,25;

ωВП =95 м/с

- средняя скорость движения заряда в наименьшем сечении впускной системы (как

правило - в клапане);

ρВ -

плотность заряда при впуске;

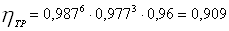

(17)

(17)

где P0 = 0,1 мПа

- атмосферное давление;

KВ = 287 - удельная газовая постоянная

воздуха;

- удельная газовая постоянная

воздуха;

T0 = 2880

К - температура окружающей среды;

,

(18)

,

(18)

где Pв

-давление наддува или продувки.

Давление в конце процесса

впуска определяется из (17)

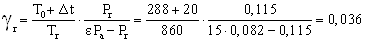

Pa = Po – ∆Pa=0,1-0,068=0,12 Па ; (19) Коэффициент остаточных газов

, (20)

, (20)

где ∆t=100-400

-температура подогрева свежего заряда за счет контакта со стенками ДВС;

ε=17-

степень сжатия;

Tr =900 - температура остаточных газов, 0K;

Pr =0,13 - давление остаточных газов, мПа;

Полученные значения сравниваем

со следующими справочными данными: γr=0,03 - 0,06.

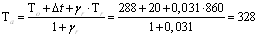

Температура в конце процесса

впуска

(21)

(21)

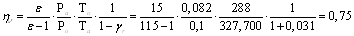

Коэффициент наполнения

(22)

(22)

ην=

0,75 - 0,9 у дизелей

2.2 Процесс сжатия

Для дизелей: Та = 3100

– 3500 К.

Процесс сжатия в реальном

ДВС,. осуществляется по политропе с показателем n1.

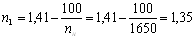

, (23)

, (23)

где nн- номинальная частота вращения коленчатого вала (из задания).

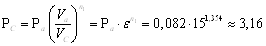

Давление в конце процесса

сжатия (точка С) определяется из уравнения политропного процесса: PVn1 = const

Па, (24)

Па, (24)

Температура рабочей смеси в конце сжатия (точка С) определяем на основе

характеристических уравнений состояния газа в точке (A) и в точке (С)

ТС=Та εn1-1

=327,59 150,353 =1049 К

(25)

150,353 =1049 К

(25)

Давление и температура в точке

С должны находиться в следующих пределах:

для дизелей PС

= 3 - 5,5 МПа

для дизелей без наддува TС

= 700 – 930 K

2.3 Процесс сгорания

Процесс сгорания является основным процессом рабочего цикла.

В результате этого процесса тепло, выделяемое вследствие сгорания, идет на повышение

внутренней энергии рабочего цикла и совершение механической работы.

Процесс сгорания в совокупности

с расширением - самые важные процессы в рабочем цикле и от их совершенства зависят

мощностные и экономические показатели Д.В.С. Теоретически необходимое количество

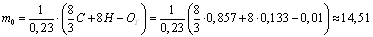

воздуха для сгорания 1кг топлива

,

,

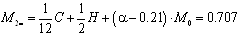

где C=0,857; H = 0,133; ОТ

= 0,01;- весовые доли углерода, водорода и кислорода, содержащихся в топливе.

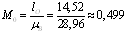

Эта же величина в кило

молях

(26)

(26)

где μВ=

28,96 кг/моль - масса 1 Кмоля воздуха.

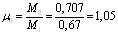

Действительное количество

воздуха в Кмолях, поступившее в двигатель для сгорания 1кг топлива

Mа = M α=0,499

α=0,499 1,35=0,67 (27)

1,35=0,67 (27)

где α- коэффициент избытка воздуха, который зависит от способа

приготовления рабочей смеси, режима работы ДВС, рода применяемого топлива.

α= 1,2 -1,7 - для дизелей.

Количество продуктов

сгорания

(28)

(28)

Химический коэффициент

изменения горючей смеси

(29)

(29)

Действительный

коэффициент изменения горючей смеси

(30)

(30)

для дизеля 1,01…1,06

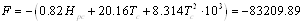

Низшая удельная теплота

сгорания дизельного топлива

Hu=(33.91C+125.6H-10.89O-22.59H) 103=61572

кДж /кг; (31)

103=61572

кДж /кг; (31)

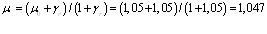

Теплота сгорания рабочей

смеси дизеля

кДж (32)

кДж (32)

Температура в конце

видимого процесса сгорания

(33)

(33)

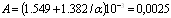

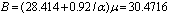

Коэффициенты для дизелей  (34)

(34)

(35)

(35)

(36)

(36)

= 1,6…2,5 2 для дизеля с нераздельной

камерой сгорания

= 1,6…2,5 2 для дизеля с нераздельной

камерой сгорания

Давление в конце видимого

процесса

PZ=λPC =2 4,16=10,58

мПа (37)

4,16=10,58

мПа (37)

2.4 Процесс

расширения

В результате расширения тепловая энергия от сгорания топлива

преобразуется в механическую энергию. Процесс расширения в реальном ДВС

осуществляется по политропе, т.е. сопровождается интенсивным теплообменом.

Показатель политропы n2

определяем по формуле

n2=1,18+130/nH=1,18+130/1600=1,25 (38)

где nн -

номинальная частота вращения коленчатого вала ДВС.

n2=1,22-1,25.

На величину n2

влияют: частота вращения коленчатого вала, величина нагрузки, интенсивность

охлаждения.

Степень предварительного

расширения определим по формуле

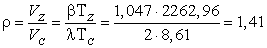

(39)

(39)

где β-

действительный коэффициент молекулярного изменения;

- степень повышения давления;

- степень повышения давления;

TZ - температура продуктов сгорания в

точке Z;

TC- температура рабочей смеси в точке

С.

Степень последующего

расширения

(40)

(40)

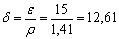

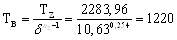

Давление и температура в конце расширения (точка В):

для дизелей

(41)

(41)

(42)

(42)

2.5 Процесс выпуска

Выпускной клапан

открывается за 400-600 поворота коленчатого вала до

прихода поршня в НМТ и закрывается после прохождения поршнем ВМТ примерно 100-200

поворота коленчатого вала

Давление и температура Pr и Tr были приняты в начале расчета. При выполнении работы

точки 3,4 назначаются исходя из диаграммы газораспределения ДВС, предложенного

в качестве аналога.

Проверку ранее принятой

температуры выпускных газов Tr можно произвести по формуле

(43)

(43)

(44)

(44)

Температура и давление

выпускных газов ориентировочно колеблется:

для дизелей Tr=700÷900 K; Pr=0,105-0,120 мПА

2.6 Показатели,

характеризующие работу ДВС

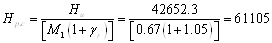

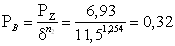

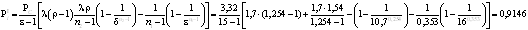

Теоретическое среднее индикаторное давление, Па,

отнесенное к полезному ходу поршня (не скругленной индикаторной диаграммы)

определяем по формулам для дизелей

где Pс -

давление в конце сжатия, Па.

λ- степень повышения

давления при сгорании,

ρ¸ δ-соответственно,

коэффициенты предварительного и последующего расширения,

ε- степень сжатия,

n1, n2- показатели политропы соответственно

сжатия и расширения.

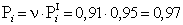

Действительное среднее индикаторное давление, Па, за

цикл равняется

, (45)

, (45)

где ν=0,92-095 - коэффициент полноты диаграммы, учитывающий

отклонении действительного процесса (цикла) от расчетного.

Значение среднего индикаторного давления при работе ДВС с

полной нагрузкой для дизелей без наддува составляет до 1,2 МПа,

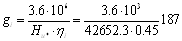

Индикаторный КПД

, (46)

, (46)

где Pi - среднее индикаторное давление, Па,

г/кВт

г/кВт ч (47)

ч (47)

средняя скорость поршня Wср =6 м/с

литраж ДВС

л, (48)

л, (48)

где i – число цилиндров.

4

При расчете механических

потерь на преодоление различных сопротивлений при работе двигателя используют

величину среднего давления PМ, Па механических потерь.

Величина PМ зависит от конструкционных особенностей ДВС и средней

скорости поршня.

Для дизелей с неразделенной камерой сгорания

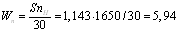

Pm=0,089+0,012Wn=0,089+0,012 5,94=0.23 мПа, (49)

5,94=0.23 мПа, (49)

где Wn- средняя скорость поршня при

номинальной мощности, м/с.

, (50)

, (50)

где S =1,143- ход поршня,

м,

nн -

номинальное число оборотов коленчатого вала, об/мин.

Среднее эффективное

давление Ре, для дизелей Ре=0,5-1,0 МПа,

Pe=Pi-PM=0,8879-0,273=0,93 МПа (51)

Механические потери в ДВС

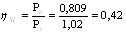

оцениваются условным механическим КПД (ηм)

(52)

(52)

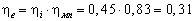

Эффективный КПД (ηe) по аналогии с ηi равен

(53)

(53)

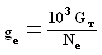

Эффективный удельный расход

топлива ge = Gi / nvg,=187/0.83=271 г/кВт ч

ч

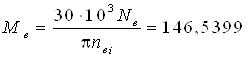

Крутящий момент двигателя

нМ (54)

нМ (54)

Литровая мощность

кВт/л (55)

кВт/л (55)

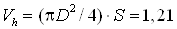

2.7 Определение размеров

ДВС

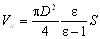

Объем цилиндра Vh,

л, (56)

л, (56)

где D - диаметр цилиндра, м;

S - ход поршня, м;

Для определения диаметра цилиндра D и хода поршня S следует задаться

величиной

S / D = B. Для тракторных дизелей это соотношение берется в

пределах 0,9 - 1,2.Чем выше nн, тем меньше следует выбирать S / D.

Величина S / D - важный

показатель ДВС, определяющий его габариты и массу, а так же протекание рабочего

процесса. Увеличение отношения S / D ведет к увеличению средней скорости поршня

Vn, а, следовательно, к возрастанию

динамических нагрузок, сил трения и уменьшению механического КПД. В целом это ведет

к увеличению габаритов и массы двигателя и ухудшению индикаторных показателей.

Уменьшение S / D влечет за собой увеличение диаметра цилиндра и давлению на него.

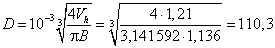

Подставив в уравнение

(30) значение S = B D, получим откуда

диаметр цилиндра D, м.

D, получим откуда

диаметр цилиндра D, м.

(57)

(57)

ход поршня

S = (S/D) D=1.136

D=1.136 110,3=90, мм (58)

110,3=90, мм (58)

Принимаем S =90 мм;

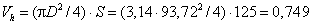

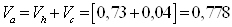

Объем цилиндра Vh, исходя из геометрических соображений

(59)

(59)

Далее определяем размеры кривошипно-шатунного механизма (КШМ)

радиус кривошипа коленчатого вала

r = S/2=125/2=62,5

мм, (60)

где S – ход поршня

Определяем длину шатуна l

l = r/λ=54/0,279=189,96, (61)

где r –

радиус кривошипа;

Определяем объем

камеры сгорания (Vс)

(62)

(62)

Определяем полный объем

(63)

(63)

2.8 Построение индикаторной

диаграммы

Построение индикаторной

диаграммы производится по результатам теплового расчета в координатах р-V.

Существует несколько рекомендаций построения индикаторной диаграммы.

Воспользуемся способом, который позволяет не только построить индикаторную

диаграмму в координатах р-V, но и в дальнейшем легко развернуть ее в

координаты р-φ.

Сначала строим оси

координат и наносим на них шкалы. Соотношение масштабов по осям принимаем так,

чтобы высота диаграммы превышала ее основание примерно в 1,5 раза. По оси

ординат через равные промежутки промежутки наносим шкалу давления газов от 0

до величины, несколько большей рz (масштаб μрz=0,05 МПа/мм).

По оси абсцисс

рекомендуется используем две шкалы. Одна шкала объема V занимаемого газом в

цилиндре двигателя с нулем в точке О, точке пересечения осей р и V. Другая

шкала Sх/S, облегчающая построение, с нулем в ВМТ и единицей в НМТ.

Отрезок соответствующий рабочему объему цилиндра или ходу поршня на оси абсцисс

принимается за условную единицу равную отношения перемещения поршня Sх

от ВМТ к ходу поршня S. Нанесение шкал начинаем с построение отрезка АВ (для

удобства построения его величину берём равной 200 мм), затем отложить отрезок

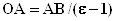

ОА соответствующий объему камеры сгорания равный

; (64)

; (64)

и для дизельных

двигателей отрезок  равный

равный

. (65)

. (65)

После построения шкал по

данным теплового расчета на диаграмме откладываем в выбранном масштабе величины

давлений в характерных точках a,

c, z’, z, b и

r.

Построение политроп

сжатия и расширения мы производим аналитическим методом. При построении

координаты промежуточных точек рассчитываются по уравнению политропы  .

.

Для политропы сжатия

; (66)

; (66)

Для политропы расширения

. (67)

. (67)

В курсовой работе

значения  берём через

берём через  =20о поворота

коленчатого вала от точки r. Причем достаточно произвести расчет для

=20о поворота

коленчатого вала от точки r. Причем достаточно произвести расчет для  =(0...180),

что соответствует ходу поршня

=(0...180),

что соответствует ходу поршня  .

.

Учитывая, что  и

и  имеем

имеем  .

.

Полученные результаты

заносим в таблицу 2.1.

Таблица 2.1 - Результаты

расчетов для построения индикаторной диаграммы

|

Vx=V/Va

|

1,00 |

0,67 |

0,50 |

0,33 |

0,20 |

0,13 |

0,10 |

0,09 |

0,07 |

|

1/Vx

|

1,00 |

1,50 |

2,00 |

3,00 |

5,00 |

8,00 |

10,00 |

10,64 |

15,00 |

| расширение |

0,32 |

0,53 |

0,77 |

1,28 |

2,44 |

4,41 |

5,84 |

6,31 |

6,31 |

| выпуск |

0,13 |

0,13 |

0,13 |

0,13 |

0,13 |

0,13 |

0,13 |

0,13 |

0,13 |

| впуск |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,13 |

| сжатие |

0,08 |

0,14 |

0,20 |

0,33 |

0,62 |

1,13 |

1,50 |

1,62 |

3,79 |

Используя шкалу Sх/S,

наносим промежуточные точки политроп сжатия и расширения, соединяя их плавными

кривыми, являющиеся соответственно политропой сжатия ac и политропой расширения zb. Соединив, тонкими линиями все

расчетные точки, получаем расчетную индикаторную диаграмму. При расчете и

построении индикаторной диаграммы используем лицензированный программный

продукт «EXCEL».

Для получения

действительной индикаторной диаграммы "скругляем" расчетную диаграмму

на участках, изображающих процессы сгорания и впуска-выпуска, так как показано

на рисунке, с учетом углов впрыска и воспламенения топлива, открытия и закрытия

клапанов.

3. Расчет развёрнутой индикаторной

диаграммы

Исходные данные

число цилиндров 4

n1=1.35

Pz=10,38 МПа

Pb=0.44 МПа n=1840

Pr=0.13

МПа D=0.10S=0.9

Pa=0.12МПа

n2=1.25

Pc=5,87 МПа

Степень сжатия  17, степень

предварительного расширения

17, степень

предварительного расширения  1,34

1,34

| впус |

0 |

10 |

20 |

40 |

60 |

80 |

100 |

120 |

140 |

160 |

180 |

| сжат |

360 |

- |

340 |

320 |

300 |

280 |

260 |

240 |

220 |

200 |

- |

| расш |

- |

370 |

380 |

400 |

420 |

440 |

460 |

480 |

500 |

520 |

540 |

| вып |

720 |

- |

700 |

680 |

660 |

640 |

620 |

600 |

580 |

560 |

- |

| - |

0 |

0,00 |

0,00 |

0,02 |

0,03 |

0,05 |

0,07 |

0,09 |

0,10 |

0,11 |

0,11 |

| - |

0 |

0,01 |

0,04 |

0,15 |

0,30 |

0,48 |

0,65 |

0,80 |

0,91 |

0,98 |

1,00 |

| - |

15 |

13,21 |

9,76 |

4,93 |

2,87 |

1,94 |

1,48 |

1,23 |

1,09 |

1,02 |

1,00 |

| впук. |

0,12 |

- |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

| сжат. |

3,79 |

- |

1,77 |

0,70 |

0,34 |

0,20 |

0,14 |

0,11 |

0,09 |

0,08 |

- |

| расш. |

- |

6,32 |

5,67 |

2,39 |

1,21 |

0,74 |

0,52 |

0,41 |

0,36 |

0,33 |

0,32 |

| вып. |

0,12 |

- |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,12 |

0,22 |

- |

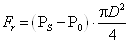

3.1 Силы,

действующие в кривошипно-шатунном механизме

В кривошипно-шатунном механизме

действуют силы от давления газов Fr, динамические силы, выраженные

через фиктивные силы инерции Fj и центробежные K¢¢, силы трения и полезного сопротивления.

3.2 Определение усилий,

действующих на поршневой палец вдоль оси цилиндра

Вдоль оси цилиндра на

поршень действует сила давления газов и силы инерции возвратно-поступательно движущихся

масс.

Для удобства сложения сил

давления газов Fr и сил инерции Fj

возвратно-поступательно движущихся масс изображаем их в одинаковом масштабе,

что позволяет графически получить суммарное усилие, действующее на поршневой

палец

Силы давления газов

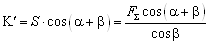

определяем по формуле

,

,  (68)

(68)

где Ps -

текущее давление газов по индикаторной диаграмме, Па;

Po =98100 -

атмосферное давление, Па;

D =0,094- диаметр

цилиндра, м.

Сила инерции Fj

складывается из сил инерции первого Fj1 и второго Fj2

порядков

(69)

(69)

где m - приведенная масса

возвратно-поступательно движущихся частей, кг.

Приведенная масса

возвратно-поступательно движущихся частей состоит из массы поршня и части массы

шатуна. В расчетах принимаем

m=mп+0,275mш;

mп=254 =1,76 кг;

=1,76 кг;

mш=300 =2,08 кг;

=2,08 кг;

m=1,76 +0,275 2,08=2,33 кг;

2,08=2,33 кг;

где масса поршня mп

и масса шатуна mш найдены по величине удельной массы этих узлов, то

есть массы, отнесенной к площади поршня. Для тракторных двигателей величины

удельных масс поршня и шатуна имеют следующие значения: mп=254, mш=300

Силы давления газов и

силы инерции принимаем положительными, если они действуют к оси коленчатого

вала, и отрицательными, если они направлены от коленвала. Определив по формулам

(35), (36) величины Fr и Fj для различных значений угла

поворота кривошипа, строим график зависимости суммарного усилия, действующего на

поршень вдоль оси цилиндра от угла α. Результат расчетов сводим в таблицу

(смотри приложение).

3.3 Определение

усилий, действующих на шатунную шейку коленчатого вала

Суммарная сила F∑,

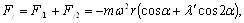

действующая на поршневой палец, раскладываем на две составляющие (рис 1):

Нормальную

(70)

(70)

и силу S, направленную

вдоль оси шатуна

(71)

(71)

Силу S, действующую на

шатунную шейку, разлаживаем на радиальную K¢ и тангенциальную Т составляющие,

определяемые по формулам

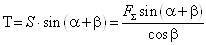

(72)

(72)

(73)

(73)

Кроме того, на шатунную

шейку действует центробежная сила  вызванная

вращением масс шатуна, приведенных к его нижней головке. Величину

вызванная

вращением масс шатуна, приведенных к его нижней головке. Величину  определяем по формуле

определяем по формуле

, (74)

, (74)

где mнгш =

0.725 mш =0,725

mш =0,725 2,08=1,508 – масса шатуна,

приведенная к его нижней головке, кг.

2,08=1,508 – масса шатуна,

приведенная к его нижней головке, кг.

Результирующая радиальная сила определяется алгебраической суммой

составляющих  и К', то есть

и К', то есть

(75)

(75)

Результаты

действующих усилий приведены в приложении.

3.4 Определение параметров

маховика

Основным назначением маховика является обеспечение заданной равномерности

вращения коленчатого вала и возможности трогания трактора с места. Причиной неравномерности

вращения коленчатого вала двигателя при установившимся режиме является периодический

характер изменения крутящего момента.

Степень равномерности вращения

коленчатого вала при установившимся режиме характеризуется коэффициентом неравномерности

хода

, (76)

, (76)

где wmax – максимальная угловая скорость вала,

рад/с;

wmin – минимальная угловая скорость вала,

рад/с;

wср – средняя угловая скорость коленчатого

вала, рад/с;

В то же время величина d определяется из соотношения

, (77)

, (77)

где Lизб – избыточная работа крутящего момента,

Дж;

Io – приведенный к оси коленчатого вала

момент инерции движущихся масс двигателя  .

.

Для определения параметров

маховика необходимо найти его момент инерции, который для тракторных двигателей

равен

Iм = 0,825 Io, (78)

где Io определяется из (62), причем избыточная

работа Lизб берется из

соотношений Lизб / Lср =0,17.

Средняя работа крутящего момента

Lср = Mср Dj= Mср 4p, (79)

4p, (79)

где Dj - один цикл работы двигателя,

выраженный в радианах (для четырехтактного двигателя Dj = 4p);

Mср – средний крутящий момент.

I0=Lизб/d w2=Lср

w2=Lср 0,17/d

0,17/d w2

w2

I0=Мср p

p 0,68/d

0,68/d w2

w2

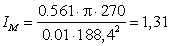

IМ=0,561 p

p Мср/d

Мср/d w2

w2

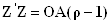

Для нахождения Mср построим кривую изменения суммарного

крутящего момента двигателя как функцию угла поворота a.

Для построения кривой моментов

используется график касательных сил Т, учитывая, что для одного цилиндра

Mкрц = Т r

r

Определение крутящего момента

многоцилиндрового двигателя производим путем суммирования крутящих моментов отдельных

цилиндров, для чего на график Мкрц первого цилиндра накладывают графики

Мкрц остальных цилиндров, учитывая сдвиг фаз q

Для четырехтактных двигателей

q = 7200 / 4 =1800;

Суммирование производим как

графически, так и аналитически, табличным способом (смотри приложение)

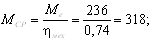

Средний крутящий момент

Мср=318 Н м;

м;

Полученную величину Мср

контролируем, используя формулу

Н

Н м (80)

м (80)

где Mе- эффективный крутящий момент;

ηмех -

механический КПД

Ошибка ∆=(Мср.-

Мср.гр)./ Мср.. 100=0.

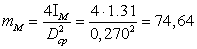

Используя формулы (60), (61), (62), находим Iм.

100=0.

Используя формулы (60), (61), (62), находим Iм.

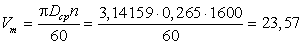

Предварительно принимаем,

что средний диаметр маховика равен

Dср =2,5S=2,5 0,110=0,270 м,

(81) где S – ход поршня.

0,110=0,270 м,

(81) где S – ход поршня.

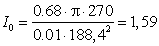

Учитывая, что

, (82)

, (82)

где mм – масса маховика.

, (83)

, (83)

, (84)

, (84)

(85)

(85)

Наружный диаметр маховика

выбирается с учетом условия прочности, которое выражается в том, чтобы окружная

скорость Vм на ободе маховика не превышала допустимой (для

чугунных маховиков Vм≤70м/с, для стальных литых Vм≤100м/с, для стальных штампованных Vм≤110м/с)

(86)

(86)

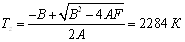

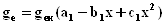

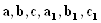

4. Построение теоретической регуляторной

характеристики

Регуляторная

характеристика тракторного двигателя показывает зависимость эффективной

мощности  , крутящего момента

, крутящего момента  , частоты вращения

коленчатого вала

, частоты вращения

коленчатого вала  ,часового

,часового  и удельного эффективного

и удельного эффективного  расходов топлива в

зависимости от скоростного и нагрузочного режимов двигателя, работающего на

регуляторе. Чаще всего регуляторную характеристику строим как зависимость

названных параметров от частоты вращения коленчатого вала и крутящего момента

двигателя. Регуляторная характеристика двигателя имеет две ветви:

непосредственно регуляторную – при ne³nен и внешнюю скоростную или

корректурную – при ne<nен. На корректурной ветви

характеристики значения эффективной мощности

расходов топлива в

зависимости от скоростного и нагрузочного режимов двигателя, работающего на

регуляторе. Чаще всего регуляторную характеристику строим как зависимость

названных параметров от частоты вращения коленчатого вала и крутящего момента

двигателя. Регуляторная характеристика двигателя имеет две ветви:

непосредственно регуляторную – при ne³nен и внешнюю скоростную или

корректурную – при ne<nен. На корректурной ветви

характеристики значения эффективной мощности  и

удельного эффективного расхода топлива

и

удельного эффективного расхода топлива  рассчитываем

в зависимости от частоты вращения коленчатого вала двигателя

рассчитываем

в зависимости от частоты вращения коленчатого вала двигателя  по формуле

по формуле

(87)

(87)

, (89)

, (89)

где  - опытные коэффициенты,

усредненные значения которых в зависимости от типа двигателя.

- опытные коэффициенты,

усредненные значения которых в зависимости от типа двигателя.

- относительная частота вращения коленчатого вала

двигателя.

- относительная частота вращения коленчатого вала

двигателя.

Остальные параметры

двигателя определяем из следующих соотношений крутящий момент двигателя

Часовой расход топлива

. (91)

. (91)

На регуляторной ветви

принимается, что момент  и

часовой расход изменяются линейно от номинальных значений до

и

часовой расход изменяются линейно от номинальных значений до  и

и  при

при

,

,

где:  = 1.07 - коэффициент

оборотов холостого хода;

= 1.07 - коэффициент

оборотов холостого хода;

= 0.25...0.3.- коэффициент,

учитывающий долю расхода топлива на

= 0.25...0.3.- коэффициент,

учитывающий долю расхода топлива на

холостом ходу от

номинального режима.

Промежуточные значения

параметров двигателя на регуляторной ветви определяются по следующим

соотношениям. Крутящий момент на валу двигателя

. (92)

. (92)

Часовой расход топлива

. (93)

. (93)

Эффективная мощность

. (94)

. (94)

Удельный расход топлива

. (95)

. (95)

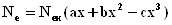

Результаты расчетов и

построение теоретической регуляторной характеристики приведены в приложении.

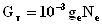

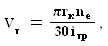

5. Расчет и построение

теоретической тяговой характеристики

Определив основные

конструктивные и экономические характеристики (параметры) ДВС и трактора в

целом, строим тяговую характеристику.

Тяговой характеристикой

называют совмещенные графики зависимости мощности Nкр трактора,

часового расхода топлива Gт, удельного расхода топлива qкр,

рабочей скорости Vр, буксования и тягового КПД в зависимости от силы

тяги на крюке. Тяговая характеристика позволяет получить наглядное

представление о тяговых и топливно-экономических показателях на различных

режимах работы трактора.

Основой для построения

теоретической тяговой характеристики служат:

- тяговый расчет

трактора,

- регуляторная

характеристика двигателя проектируемого трактора,

- зависимость

коэффициента буксования от силы тяги на крюке для заданного почвенного

агрофона.

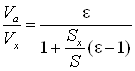

При расчете тяговой

характеристики трактора определяем величины теоретической и действительной

скорости  , касательной силы тяги и

крюкового усилия

, касательной силы тяги и

крюкового усилия  , крюковой или

тяговой мощности

, крюковой или

тяговой мощности  , удельного

крюкового расхода топлива

, удельного

крюкового расхода топлива  на

каждой передаче в функции от частоты вращения дизеля и а значения тягового КПД

для номинальной частоты.

на

каждой передаче в функции от частоты вращения дизеля и а значения тягового КПД

для номинальной частоты.

Расчетные формулы имеют

вид

(96)

(96)

(97)

(97)

где  - коэффициент буксования.

- коэффициент буксования.

При расчете коэффициента

буксования используем формулы, полученные путем аппроксимации усредненных

опытных кривых буксования для различных агрофонов.

Для колесных тракторов

δ=(0,762 у-1,646

у-1,646 у²+1,404

у²+1,404 у³)/(10,167-32,5

у³)/(10,167-32,5 φ+28,333

φ+28,333 φ²), при у>0,5

(98)

φ²), при у>0,5

(98)

δ=(0,29)/(10,167-32,5 φ+28,333

φ+28,333 φ²), при у≤0,5

φ²), при у≤0,5

где

.

.

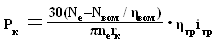

Касательная сила тяги, кН

. (99)

. (99)

Сила сопротивления

качению трактора, кН

. (100)

. (100)

Крюковое усилие, кН

. (101)

. (101)

Крюковая мощность, кВт

. (102)

. (102)

Удельный крюковой расход

топлива, г/кВт×ч

. (103)

. (103)

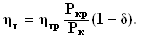

Тяговый КПД

(104)

(104)

Теоретическая

тяговая характеристика показывает, как в заданных почвенных условиях при

установившемся движении на горизонтальном участке в зависимости от нагрузки на

крюке трактора изменяются его основные эксплуатационные показатели: буксование

ведущих органов, скорость движения, тяговая мощность, удельный расход топлива и

тяговый КПД трактора.

При расчете и построении

теоретической тяговой характеристики используем лицензированный программный

продукт «EXCEL».

Литература

1. Астахов М.В., Корнилов Е.И.

Калуга: МГТУ им. Н.Э. Баумана Калужский филиал, 1998.

2. Чудаков Д.А. Основы теории трактора

и автомобиля. М.: Колос, 1972.

3. Николаенко А.В. Теория,

конструкция и расчет автотракторных двигателей. М.: Колос, 1984.

4. Львов Е.Д. Теория трактора. М.:

Машгиз, 1952.

5. Балабин И.В., Прутин В.А.

Автомобильные и тракторные колеса. Челябинск, 1963.